機器設計からコーティング・ライニングまで一貫施工

フッ素樹脂コーティング・ライニング攪拌槽

-

- 非「フッ素樹脂」の次世代グレード / 硬質系・非粘着コーティングAμcoat(エーミューコート)

- ピンホール試験について SERIES-38

- NF Information

-

- フッ素樹脂コーティング・ライニング攪拌槽

-

簡単にわかる フッ素樹脂コーティング講座 SERIES-37

膜厚測定について - NF Information

-

- フッ素樹脂皮膜の硬さと耐磨耗性について

-

我が部署紹介 第6回: 開発部

半導体及びFPD業界の技術発展に大きく貢献しています。 -

簡単にわかる フッ素樹脂コーティング講座 SERIES-36

フッ素樹脂コーティングあれこれ - NF Information

-

- 高精度タイプの剥離帯電防止コーティング「NF-718ECB」

-

我が部署紹介 第5回:大阪営業部

「お客様の課題解決」を心掛け、お客様のよき相談相手になることを目指します。 -

簡単にわかる フッ素樹脂コーティング講座 SERIES-35

フッ素樹脂コーティングの表面粗さ - NF Information

-

- 優れた洗浄性、耐食性、防爆安全性を兼ね備えた帯電防止型フッ素樹脂ライニング NF-240EC

-

我が部署紹介 第4回:東京支店

お客様の課題を解決のために、適切なご提案を心掛けています。 -

簡単にわかる フッ素樹脂コーティング講座 SERIES-34

フッ素樹脂コーティングと伝熱 - NF Information

-

- 高耐久性と長寿命を実現したNFX-0697コーティング

-

日本フッソ開発秘話 シリーズ1

帯電防止仕様ECシリーズ -

我が部署 第3回 エンジニアリング部

フッ素樹脂焼付ライニング機器の設計・製作、納入までを一貫して行い、お客様にご満足いただける製品を提供するエンジニアグループです -

簡単にわかるフッ素樹脂コーティング講座 Series-33

コーティングの現場で困ってしまうこと その4 - NF Information

-

- 高耐食性の帯電防止NFX-3650EC-Tライニング

- 我が部署 第2回 メインGr 品質向上と安全で環境にやさしい職場を目指す

- 簡単にわかるフッ素樹脂コーティング講座 Series-32

- コーティング現場で困ってしまうこと その3

- NF Information

-

- タックフリーコーティング

- NFグループ拠点紹介 シリーズ4 埼玉第二工場・FKR第二工場

- 簡単にわかるフッ素樹脂コーティング講座 Series-31

- コーティング現場で困ってしまうこと その2

- NF Information

-

- 超平滑性の新グレードを開発

- 我が部署[第1回]品質管理課

- 簡単にわかるフッ素樹脂コーティング講座(その30)

- コーティング現場で困ってしまうこと(1)

- NF Information

-

- 表面処理技術研究所を開設

- 拠点紹介-3-本社工場・南大阪工場

- 簡単にわかるフッ素樹脂コーティング講座(その29)

- いろいろなコーティング(4)

- NF Information

-

- 日本フッソの技術サービス

- 拠点紹介-2-フッソコリア[FKR]

- 簡単にわかるフッ素樹脂コーティング講座(その28)

- いろいろなコーティング(3)

- NF Information

-

- [食品衛生法]食品、添加物等の規格基準

- 拠点紹介-1-日本フッソUSA[NFU]

- 簡単にわかるフッ素樹脂コーティング講座(その27)

- いろいろなコーティング(2)

- NF Information

-

- ノンメタル・ノンコンタクトシールのご紹介

- 環境負荷低減への取り組み

- 簡単にわかるフッ素樹脂コーティング講座(その26)

- いろいろなコーティング(1)

- NF Information

-

- 環境[安全]アンケート

- 設立40周年を迎え、心新たに一層の飛躍を誓う

- 簡単にわかるフッ素樹脂コーティング講座(その25)

- どのようにコーティングするの?(3)

- NF Information

-

- 機器設計規準書を全面改訂

-

第18回インターフェックスジャパンへご来場有難うございました。

SEMICON West 2005 腐食、金属溶出、静電気問題の解決を探る来訪者多数 - 簡単にわかるフッ素樹脂コーティング講座(その24)

- どのようにコーティングするの?(2)

- NF Information

-

- 単層構造でも従来のPFAライニングに劣らぬ耐食性を実現

- 新機能性材料展2005でフッ素樹脂コーティングに大反響

- 第15回フラットパネルディスプレイ展出展レポート

- 簡単にわかるフッ素樹脂コーティング講座(その23)

- どのようにコーティングするの?(1)

- NF Information

-

- フィラーによる改質で実現する構造強化、機械的特性、高機能性

- 埼玉工場の大型炉稼働開始。第8世代の液晶製造装置にも対応

- 簡単にわかるフッ素樹脂コーティング講座(その22)

- フッ素コーティングって何?(3)

- NF Information

-

- コンバーティングショーでフッ素樹脂コーティングの有効性を訴求

- 剥離による静電気帯電を長期抑制、しかもガラス基板を保護

- 簡単にわかるフッ素樹脂コーティング講座(その21)

- フッ素コーティングって何?(2)

- NF Information

-

- 非粘着のためのフッ素樹脂コーティングには適材適所の選択を

- データベース化した研究と実績から最適の施工を提案

- 簡単にわかるフッ素樹脂コーティング講座(その20)

- フッ素コーティングって何?(1)

- NF Information

-

- インターフェックス誌上展示会

- 簡単にわかるフッ素樹脂コーティング講座(その19)

- 母材設計とは?(2)

- NF Information

-

- テストと実績分析で求める「現場レベル」での摩耗特性

- コンポジットベローズが拓く各種製造分野の新たな可能性

- 簡単にわかるフッ素樹脂コーティング講座(その18)

- 母材設計とは?(1)

- NF Information

-

- 日本フッソのコーティングがセミコン分野で様々な課題を解決しています。

- 簡単にわかるフッ素樹脂コーティング講座(その17)

- フッ素樹脂コーティングの使用決定とは?

- 日本フッソ工業かわら版

-

- 医薬低温合成でもフッ素樹脂は性能を発揮します。

- 簡単にわかるフッ素樹脂コーティング講座(その16)

- フッ素樹脂コーティングの安全性とは?

- 日本フッソ工業かわら版

-

- 万一の傷付けにも応急対応が可能です

- フッ素樹脂ライニングの傷付きメンテナンス体制

- ISO(品質・管理)への取組みもお客様への商品と考えています

- 簡単にわかるフッ素樹脂コーティング講座(その15)

- 日本フッソ工業かわら版

-

- さらなるクリーン環境下での精密コーティングに対応します

- 粘着物がひっつかないタックフリーコーティングの新製品。帯電防止

- リチルライニング新開発

- 簡単にわかるフッ素樹脂コーティング講座(その14)

- 日本フッソ工業かわら版

-

- ロールの新しい表面処理。さらなる「摩耗」「傷つき」「付着」「帯電」の課題解決へ!

- コンバーティング用ロールに多くの採用実績があります。ロールの高速化、コーターの薄膜化に対応実現

- 簡単にわかるフッ素樹脂コーティング講座(その13)

- 日本フッソ工業かわら版

-

- 粉体処理プロセスにフッ素樹脂ライニングは付着、汚染、腐食トラブルに効果的です。

- フッ素樹脂コーティングQ&A『粉体処理プロセスにも安心して使用できるの?』

- 表面硬度を高め、耐摩耗性を向上させた「粉体用」フッ素樹脂。グレード新開発

- 簡単にわかるフッ素樹脂コーティング講座(その12)

- 日本フッソ工業かわら版

-

-

ブロワーの「付着物クリーニング」「腐食による交換」「ゴムライニングの剥離」

「バランス崩れによる異音発生」「緊急ベアリング交換」で生産ラインを停止させることはありませんか? -

精密な加工制度が要求される部分にもフッ素ライニングが使用されています。

なぜフッ素樹脂ライニングは高速回転しても剥離しないのか? - 簡単にわかるフッソ樹脂コーティング講座(その11)

- 日本フッソ工業かわら版

-

ブロワーの「付着物クリーニング」「腐食による交換」「ゴムライニングの剥離」

-

- 「納期が守れない!」「定修工期に間に合わない」そんな時、短納期が可能な日本フッソのフッ素樹脂焼付ライニングがお手伝いします。

- 当社の焼付ライニングなら、用途に応じて数ミクロンから数ミリの厚みを施工することが出来ます。

- 短納期を実現するために、設計・施工時だけでなく、納入後の万一の補修時も迅速にシステム対応します。

- 簡単にわかるフッソ樹脂コーティング講座(その10)

- 日本フッソ工業かわら版

-

-

フッ素樹脂コーティングが様々なセミコン分野の課題を解決しています。

セミコン分野におけるフッ素樹脂コーティングの発揮効果当社の商品はお客様の課題を解決することです。 - 簡単にわかるフッソ樹脂コーティング講座(その9)

- 日本フッソ工業かわら版

-

フッ素樹脂コーティングが様々なセミコン分野の課題を解決しています。

-

- 輸送革命(その1)液体・粉体輸送コンテナへのフッソ樹脂ライニング

-

輸送革命(その2)液体・粉体輸送コンテナへのフッソ樹脂ライニングのメリット。

輸送革命タンクローリーへのフッソ樹脂ライニング - 簡単にわかるフッソ樹脂コーティング講座

- 日本フッソ工業かわら版

-

- フッ素樹脂ライニング採用におけるリスクマネジメント

-

「より安く、間違いのない」フッソ樹脂ライニング選定のポイント。

ライニングの選定事例 - 簡単にわかるフッソ樹脂コーティング講座

- 日本フッソ工業かわら版

-

- 粘着物が「ひっつかない」高粘着物専用コーティング

- INCHEM TOKYO99(国際化学技術総合展)に出展

- ISO9001の登録ができました

- 簡単にわかるフッソ樹脂コーティング講座

- 日本フッソ工業かわら版

-

- 超平滑非粘着グレードの紹介の予定

- 代表的な課題解決の実績例

- 簡単にわかるフッソ樹脂コーティング講座

- 日本フッソ工業かわら版

-

- 世界最大級の厚膜焼付ライニング工場竣工

- リチルライニングの技術的特長

- リチルライニングの実績例

- リチルライニングの新グレード「NF-726ELのご紹介」

-

- 粉塵爆発防止の決め手-帯電防止フッ素ライニングのご紹介

- フッ素ライニングで粉塵爆発防止を実現-帯電防止グレード(ECグレード)の紹介

- 簡単にわかるフッソ樹脂コーティング講座

- 日本フッソ工業かわら版

-

-

国際医薬品製造技術総合展に出展

"フッソ樹脂コーティングの非粘着性に大きな注目が集まりました" - 缶体設計から全て当社にお任せください

- 簡単にわかるフッソ樹脂コーティング講座

- 日本フッソ工業かわら版

-

国際医薬品製造技術総合展に出展

-

- シビア品質管理が求められるお客様へのフッソライニングのご提案

- フッソライニング製リアクターの導入例

- 簡単にわかるフッソ樹脂講座「フッソ樹脂コーティングて何?」

- 日本フッソ工業かわら版

-

-

- これからの日本フッソが目指すもの「新社長ごあいさつ」

- 製造工程の異物混入を防ぐ「切り札」のご紹介

- 日本フッソ工業かわら版

-

- 高純度焼付ライニング「リチルピュア」

- 日本フッソアメリカ現地状況のご報告

- 営業システムのご紹介

-

- 工場リニューアル完成のお知らせ

- 下地処理技術のご紹介

- グラスライニング再生技術のご紹介

はじめに

弊社では、フッ素樹脂コーティング・ライニングの性能を十分に活かすため、フッ素樹脂コーティング・ライニング用機器を設計製作しています。エンジニアリング部発足以来15年余りの間に、塔槽類、反応器、配管類など様々な機器を多数納入しています。

中でも特に要望、実績共に多いのが、様々な業界で使用される攪拌槽です。以下に、弊社が機器製作するフッ素樹脂ライニング攪拌槽の特長を紹介します。

弊社フッ素樹脂ライニングの特長

フッ素樹脂は高い付着防止性と耐薬品性を持ち、様々な産業で用いられています。弊社は45年に亘りお客様の要望に応えるべく、種々の機能を付加したコーティング・ライニングを開発・上市してきました。以下に代表的な仕様を紹介します。

-

高純度フッ素樹脂ライニング「Aシリーズ」

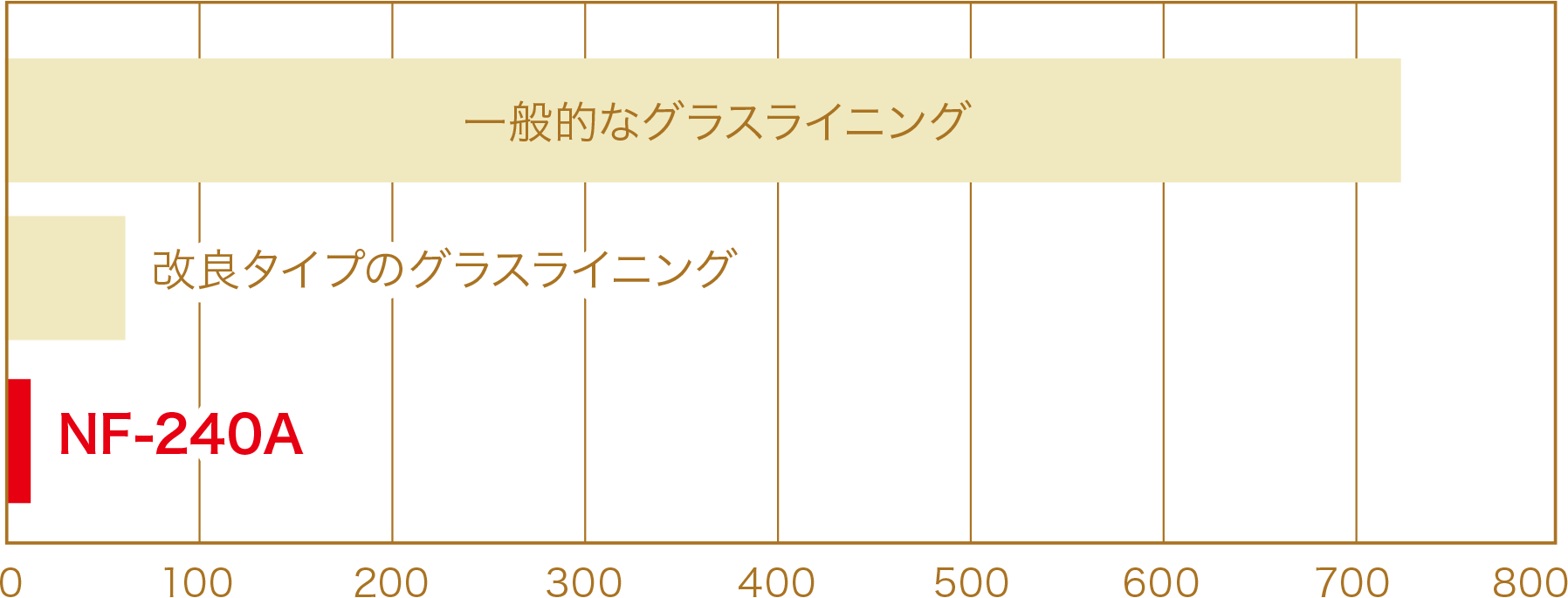

ファインケミカル・電子材料等、製品の高純度性が要求される場合、コーティング・ライニングからの溶出が問題となる場合があります。そこで弊社は、高純度タイプのフッ素樹脂ライニング「Aシリーズ」を開発、金属イオンの溶出を極限まで低減することに成功しました。【図1】に、弊社の代表的な高純度フッ素樹脂ライニングNF-240Aとグラスライニングの溶出データを示します。

【図1】超純水に対するナトリウムイオンの溶出量(ppb)

※グラスライニングのデータはメーカーホームページから引用、NF-240Aは実測値。

-

帯電防止フッ素樹脂コーティング・ライニング「 ECシリーズ」

一般的にはフッ素樹脂は絶縁性が高い為、そのコーティング・ライニング品で溶剤等を含むプロセス液を攪拌する場合、帯電による静電気災害が発生する危険性があります。そこで、弊社ではフッ素樹脂の持つ付着防止性・耐薬品性を損なわずに帯電防止機能を付加した「ECシリーズ」を開発しました。ECシリーズは膜厚方向へ電荷が導通するため、より安全にフッ素樹脂ライニング機器をご使用いただくことが可能です。

【表1】に、各種ライニングの高電圧印加実験の結果を示します。

【表1】各種ライニングの表面帯電電位量(kV) 印加電圧(kV) -10 -15 -20 -25 (1)NF-240EC(膜厚方向導電) 0 0 0 0 (2)表面導電PFAライニング -5 -8 -3(※) (3)PFAシートライニング -8 -11 -17 -19 (4)PFAライニング -5 -8 -3(※) - 印加電圧(帯電)によりライニングが導通破壊を起こし、ピンホールが発生して印加電圧が下地金属板にリーク(導通)したため表面帯電電位量が低下。-25kVでの測定は中止。

【表1】より、NF-240EC(1)は十分な帯電防止機能を得ることができるのに対し、表面導電のライニング(2)では十分な帯電防止機能を得ることができず、帯電することがわかります。

高い設計自由度

一般的な攪拌槽と異なり、ライニング攪拌槽はライニングを施工可能な形状にする必要があるため、機器設計に制約が生じます。【表2】に各種ライニングにおける機器設計上の自由度を比較します。

【表2】のより、フッ素樹脂ライニングは自由度の高い機器設計が可能です。このため、攪拌目的に適した形状の攪拌翼が選択可能であり、多様なノズルオリエンテーションが可能です。

| フッ素樹脂焼付ライニング | シートライニング | シートライニンググラスライニング | ||||

|---|---|---|---|---|---|---|

| 材質 | ◎ | 鉄、ステンレス等殆どの材質が可能。 | ◎ | 鉄、ステンレス等殆どの材質が可能。 | △ | 基本的に鉄のみ。 外部腐食やクリーンルーム内の使用に課題あり。 |

| 板厚 | ○ | ライニングに必要なコーナーRを取ることが可能な板厚が必要。 | ○ | ライニングに必要なコーナーRを取ることが可能な板厚が必要。 | △ | ライニング施工に必要な熱容量が大きい為、フッ素樹脂ライニングより板厚が厚くなり、重量、コスト共にアップ。 |

| その他 | ○ | ライニングが施工できる形状であれば制限なし。 | △ | ベントホールを設ける必要がある。攪拌翼は工数がかかるためコスト高。 | △ | 他のライニングより大きなコーナーRが 必要で、ノズルオリエンテーションおよび攪拌翼の形状が限定される。 |

弊社攪拌機のオリジナル機器

-

プロセス側のノンメタル化を実現した「ノンメタルタッチ®」

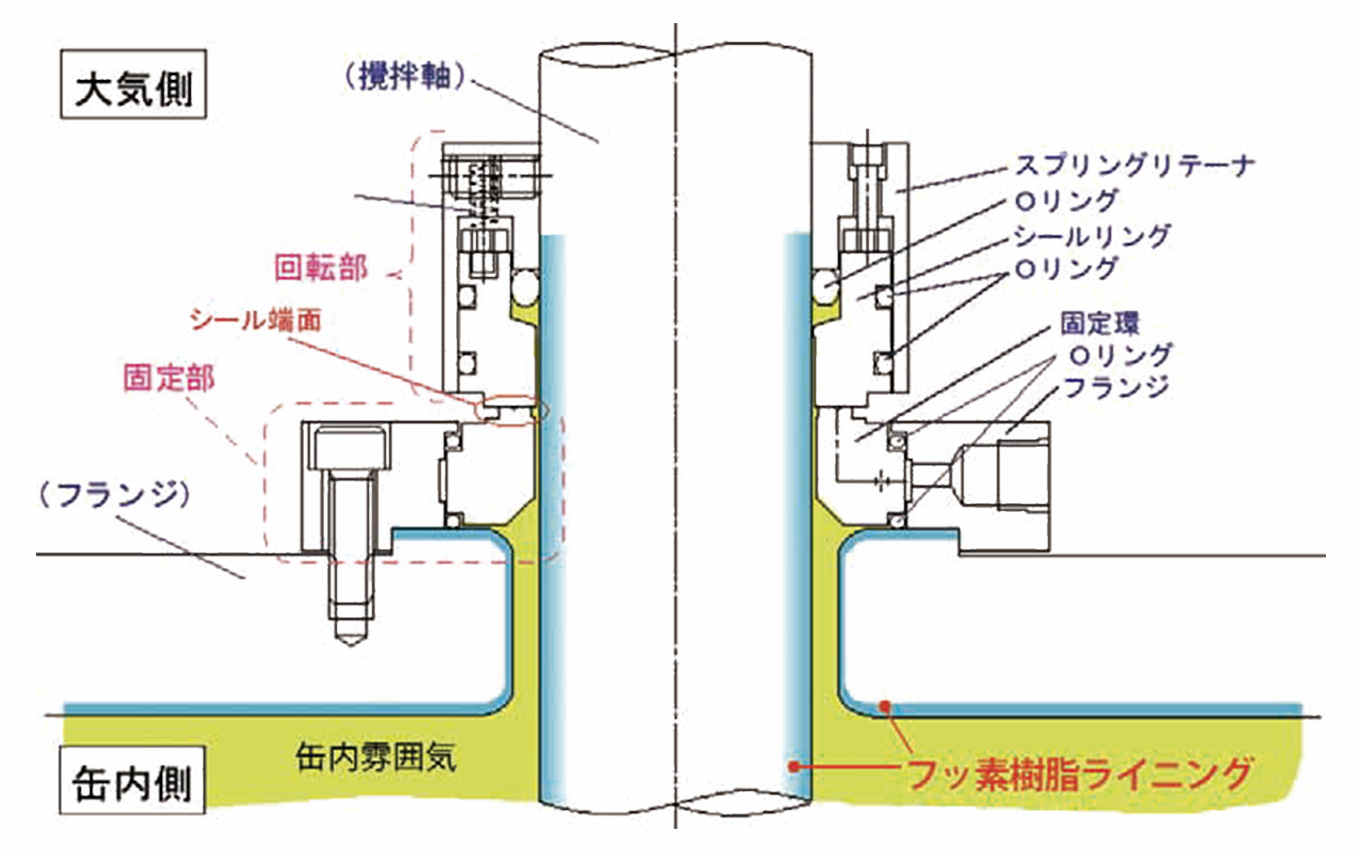

ノンメタルタッチでは、撹拌機の軸封部のプロセス側と駆動部をメカニカルシールで分割し、攪拌槽内部はもとより軸封部を全てフッ素樹脂ライニングを施工することにより、プロセス側のノンメタル化を実現しました。本製品により、フッ素樹脂の優れた耐食性を軸封部に採用することが可能になりました。

また、高純度タイプのフッ素樹脂ライニングを採用した場合、軸封部からの金属イオンの溶出を防止することが可能です。

-

シール面からの摩耗粉発生ゼロを達成した「ノンメタルPEC」

ノンメタルPECのシール機構は、日本ピラー工業製「静圧形ノンコンタクトシール」を採用し、外部より供給するシールガスによりシールリングを10数μm浮上させ、非接触状態のシール端面を得ます。浮上した隙間にはガスバリアが形成され、槽内雰囲気を完全密封します。

また、隙間を適正に保つ「自動隙間調節機能」を有し安定したシール性能を保持します。このため、槽内へ漏れるシールガスの量を、ラビリンスシールに比べ1/100以下にすることが可能です。

上記のような特性を持つため、ノンメタルPECは耐食性、高純度性(クリーン性)、長寿命、高安定性等の特徴を併せ持っています。

ノンメタルPECと他のシール方式と比較したものを【表3】に、代表的なノンメタルPECの構成を【図2】に示します。

| シール性 | 耐食性 | クリーン性 | 安定性・寿命 | |

|---|---|---|---|---|

|

ノンメタルPEC 全ての性能が優れたシール方式。 |

◎ | ◎ | ◎ | ◎ |

|

メカニカルシール(ダブル+封液) 磨耗粉混入・封液の流入あり。 機能上耐食性の確保が困難。 |

◎ | △ | × | ○ |

|

メカニカルシール(ドライコンタクト) 磨耗粉の発生が最大の問題。 |

○ | ◎ | △ | △ |

|

ラビリンスシール(シールガス有) シールガスの消費が多い。 |

× | ◎ | ○ | △ |

【図2】ノンメタルPECの構造

現地での再組立が不要です

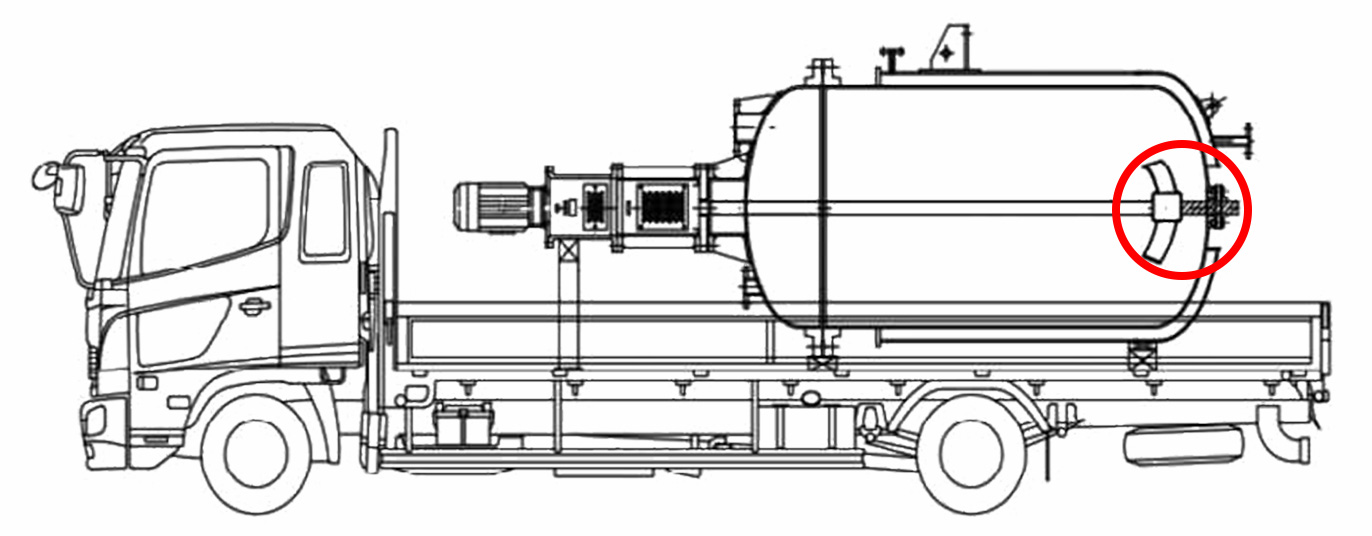

通常、攪拌槽の納入形態は槽本体と撹拌機(駆動部・撹拌軸翼)は個別梱包されており、解体された状態で輸送・納入されます。弊社では、撹拌機試運転完了後、槽本体と撹拌機(駆動部・撹拌軸翼)一式を解体せず組み込んだ状態で輸送・納入します。

そのため現地での組立作業が不要となり、コーティング・ライニングを傷付ける危険性がなく、速やかな機器の立ち上げが可能となります。

【図3】のように、攪拌翼下部に専用固定金具を取り付けることにより、機器にダメージを与えることなく安全に輸送することが可能です。

また、特殊固定金具は納入後も保管していただくことで、メカニカルシールの部品交換時に本体フランジを開放する必要がなく、作業の軽減および槽内のクリーン度維持に貢献します。

【図3】攪拌機輸送荷姿の例

赤丸囲み部が専用固定金具

~定期点検から緊急時の現地補修まで~ 安心のメンテナンスシステム

弊社フッ素樹脂ライニングをご採用いただいたお客様へアフターフォローとして、ライニング機器のメンテナンス体制を充実させています。

特に、稼動中のライニング機器への傷つけ等緊急事態には迅速に対応し、お客様の稼動停止期間を最小限に抑えるように備えています。

また、ライニングの定期点検を行い、必要に応じて部分補修を行うことで、長期間にわたりライニング機器を安全に使用できるようにお手伝いしています。メンテナンスシステムをご利用いただいたお客様を対象に、昨年満足度アンケートを実施した結果、8割の方から「満足」、2割の方から「おおむね満足」とご回答いただきました。今後も高いご評価をいただけるようにしたいと考えております。