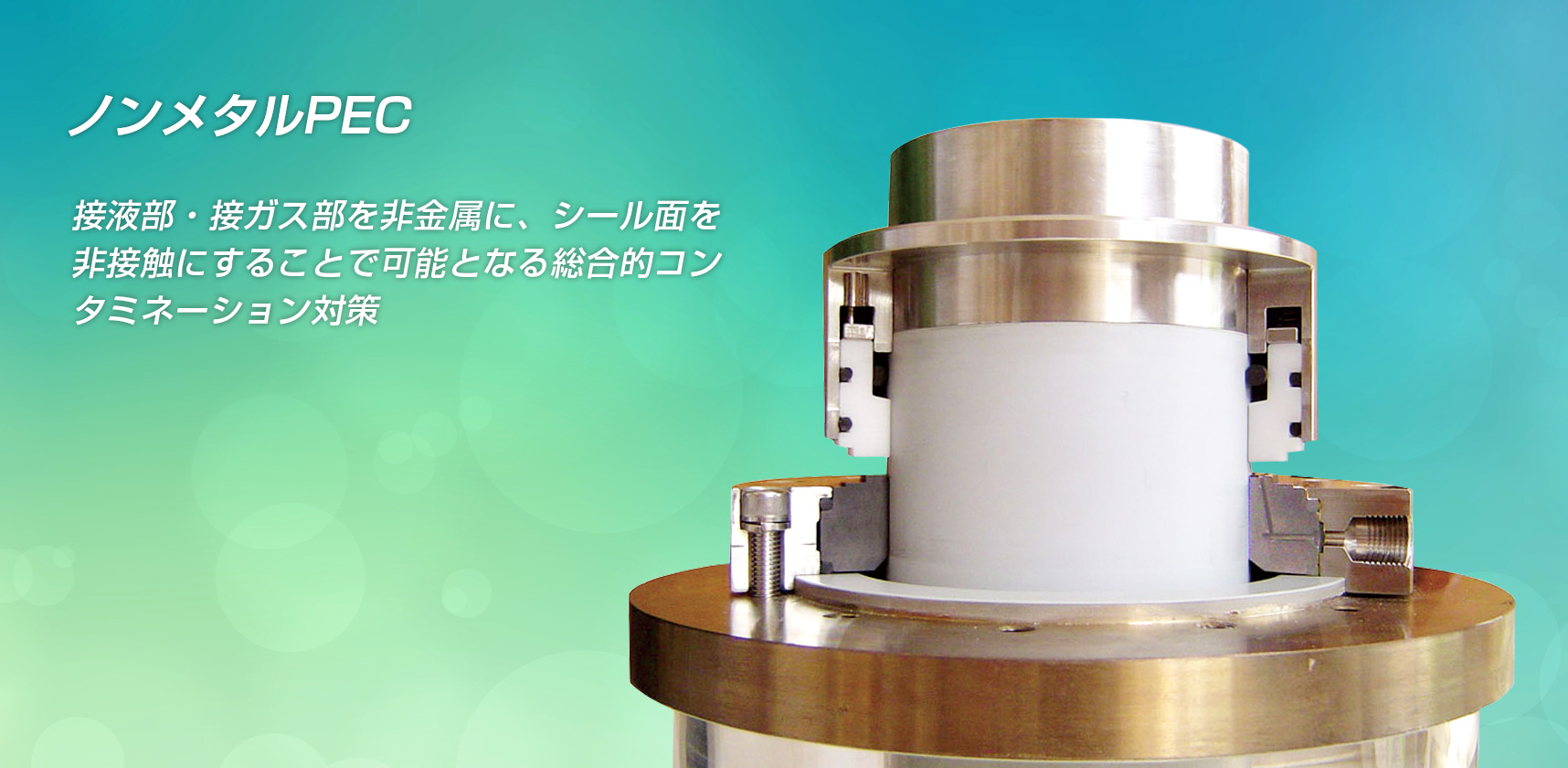

- ノンメタル

- 腐食防止

- 異物防止

接液部・接ガス部を非金属に、シール面を非接触にすることで

可能となる総合的コンタミネーション対策

ファインケミカル製造等において用いられる反応槽・攪拌槽などでは、耐食性・クリーン性が要求されるため、フッ素樹脂ライニング機器が多用されています。またこれらの機器に組み合わされる部材においても、フッ素樹脂と同等の耐食性・クリーン性の両立が求められています。

今回紹介する「ノンメタル・ノンコンタクトシール」は、

- 接液部・接ガス部 非金属構成 → ノンメタル

- 静圧形ガスシール(シール面非接触) → ノンコンタクトの構成・シール機構

を組合せて使用することで、従来困難であった軸封装置での総合的コンタミネーション対策が可能となりました。

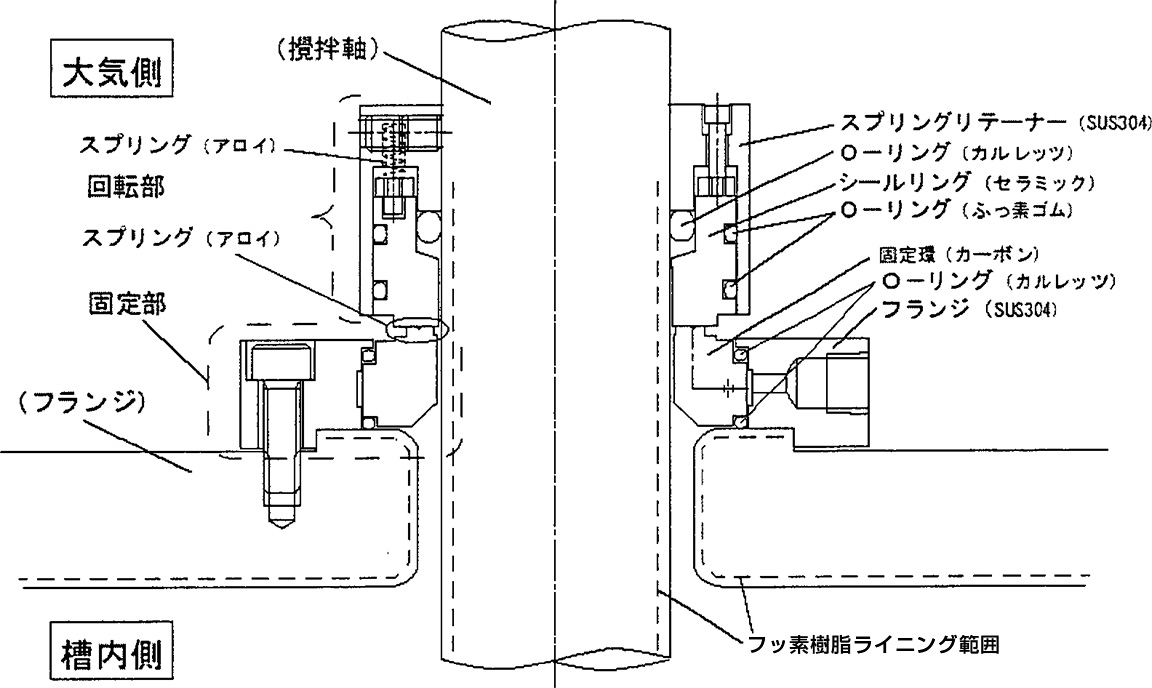

ノンメタル構成

竪型攪拌機用に適用した場合の構成例を示します。

機内物質に接触する部品は、非金属部品(カーボン材・セラミック等)のみで構成されており、フッ素樹脂ライニングと連なる独自の固定方法を用いることで「金属接触面がない=ノンメタル構成」が確立できます。この構成により、高い耐食性を確保すると共に、金属イオン溶出を大幅に低減することが可能となります。

ノンコンタクトシール機構

竪型攪拌機用に適用した場合の構成例を示します。

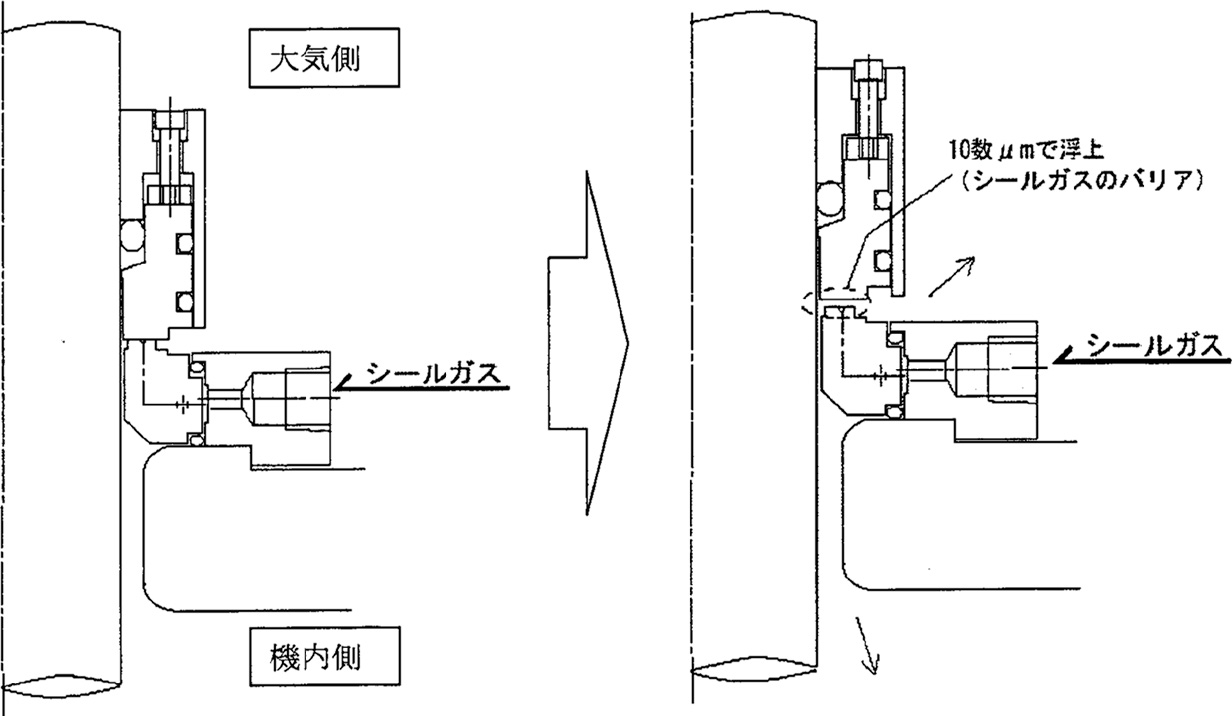

ノンメタル・ノンコンタクトシールは、「静圧形ガスシール」に分類されます。このシールは、外部より供給するシールガス(※1)を用いて、

- ホバークラフトの原理で、シールリングを10数μm浮上させ、非接触状態のシール端面を得ます。

- またシール端面にはガスのバリアが形成され、機内の気体を密封いたします(※2)。

- シールガスは、機内圧力(運転時最高圧)に対し+0.2MPaのN2ガス・ドライエアもしくは計装用エアが必要です。またシールの機能上供給ラインには、少なくとも0.3μmのフィルターが必要です。

- 供給されるシールガスは、機内と外部に流出します。そのためノンメタルPECは機内反応が気相反応の場合は、不適となります。

シール機構: ノンメタル・ノンコンタクトシールは、シール面の摺動磨耗によるゴミ・パーティクルの発生がありません。

その他、このシール機構により、さまざまな特徴を併せ持ちます。

-

安定性

適正なシール面隙間を保つ自動隙間調整機能を有し、シールガス消費が安定しており、信頼性の高いシール性能が維持できます。

-

長寿命

シール面の磨耗がないため長寿命です。

-

省エネ

摺動抵抗がありません。→ 動力損失極小。

-

広域速度性

非接触のため速度の制約がなく、0回転~高速域まで安定した性能を発揮します。

他方式シールとの比較

ノンメタル・ノンコンタクトシールは、ノンメタル構成とそのシール機構により、高い密封性を確保しつつ、

- 耐食性

- パーティクルの発生が極少 → クリーン性

- 長寿命・高安定性等

を特徴として併せ持っています。これらの諸特性における他方式のシールと定性的比較を示します。

| シール性 | 耐食性 | クリーン性 | 安定性・寿命 | 備考 | |

|---|---|---|---|---|---|

|

ノンメタル・ ノンコンタクトシール |

◎ | ◎ | ◎ | ◎ | |

|

メカニカルシール (ダブル+封液) |

◎ | △ | × | ○ |

磨耗粉混入・封液の流入がネック 機能上、耐食性の確保も困難 |

|

メカニカルシール (ドライコンタクト) |

○ | ◎ | △ | △ | 磨耗粉の発生が最大のネック |

|

ラビリンスシール (シールガス有) |

× | ◎ | ○ | △ | シールガスの消費多 |

市場展開

ノンメタル・ノンコンタクトシールは、総合的なコンタミネーション対策をはじめ、優れた特性を有するため、これまでに数多くのご採用をいただくに至っています。その多くは半導体関連電子材料製造分野ですが、以下のような市場において有効に使用頂けると考えております。

-

半導体関連電子材料製造

金属イオン溶出・パーティクル対策。

-

食品・医薬品製造

雑菌・ゴミの混入対策。

-

ケミカル関連

機内物質の大気流出が安全上認められないような曝露対策。